"Predict : Maintenance Prédictive Avancée pour Industrie 4. 🔧"

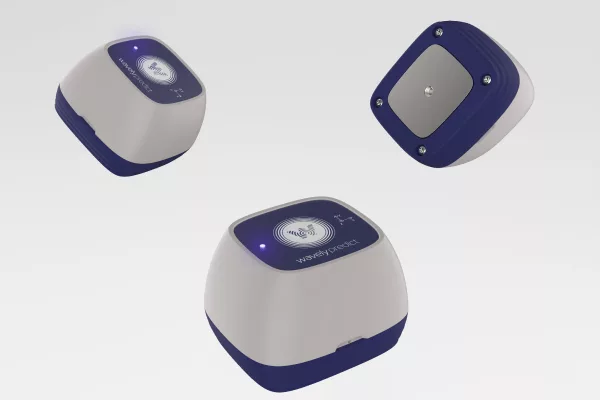

En partenariat avec BLUEGRioT, Wavely a créé Predict, un outil de maintenance prédictive pour l’industrie 4.0, doté d’une panoplie de capteurs. Ils permettent de surveiller en continu les performances d’une machine, analysant ses vibrations et sons pour détecter toute anomalie. Grâce à l’apprentissage par intelligence artificielle, Predict peut identifier les signes avant-coureurs d’une panne et alerter l’équipe de maintenance avant qu’un problème grave ne survienne, optimisant ainsi la longévité et l’efficacité des équipements industriels.

Maintenance prédictive

Surveillance avancée

Équipements industriels

Modélisation 3D

Une surveillance optimale

Annuellement, les industries font face à un surcoût de 630 milliards d’euros dû aux maintenances imprévues. La maintenance prédictive devient un enjeu crucial de l’industrie 4.0, permettant d’économiser annuellement jusqu’à 630 milliards d’euros en coûts de maintenance évités grâce à la prévention des arrêts de production imprévus.

Wavely Predict propose une surveillance avancée des équipements industriels. Elle utilise des signaux acoustiques, vibratoires, électromagnétiques et thermiques pour détecter des défaillances potentielles. Voici comment :

- Les signaux acoustiques identifient des problèmes comme les défaillances de roulements à faible vitesse, le manque de lubrification ou les défauts électriques.

- Les signaux vibratoires alertent sur les dysfonctionnements des roulements et engrenages, le désalignement des axes ou le déséquilibre des moteurs, pompes et ventilateurs.

- Les signaux électromagnétiques aident à contrôler la consommation d’énergie des machines.

- Les signaux thermiques sont cruciaux pour surveiller l’état des équipements, en activité ou arrêtés.

Ils permettent un suivi précis de la productivité et de la fréquence d’utilisation des machines, facilitant l’optimisation des opérations en usine grâce à une application mobile qui regroupe toutes les données.

Par ailleurs, des capteurs précis dont un accéléromètre, un capteur de vibrations, un magnétomètre, un capteur de température, et un microphone.analysent la productivité et l’utilisation des machines. Une application mobile centralise ces données, simplifiant l’optimisation des opérations en usine. En cas d’anomalie, cette application alerte les techniciens ou gestionnaires. Ceci leur permet d’agir vite pour une maintenance préventive. Elle offre aussi des outils de suivi et de rapport pour une surveillance continue.

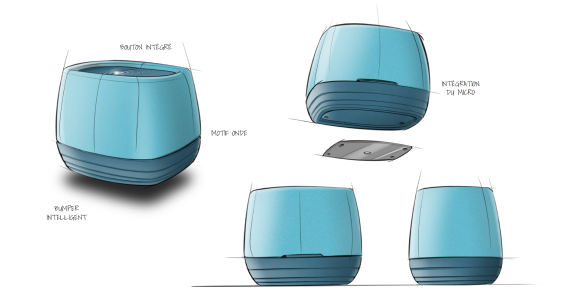

Modélisation du capteur

Le capteur, développé par BlueGriot après neuf mois de R&D, utilise la modélisation 3D. Cette technique garantit une conception précise avant la fabrication finale.